George Cleverley war die letzte Station meiner Studienreise nach London. Die Maßschuhe von Cleverly sind weltweit bekannt und vor allem die U.S.-Amerikaner denken beim Namen Cleverley sofort an das britische Aushängeschild für Schuhkunst. Es war mir also eine Ehre, hinter die Kulissen des britischen Ausnahmehauses schauen zu dürfen.

George Cleverley - Die Geschichte eines tüchtigen Schuhmachers

George Cleverley wurde am 10. August 1898 in London in eine Schuhmacherdynastie hinein geboren. Im Alter von 2 Jahren zog George mit seiner Familie nach Colchester in Essex: Dort begann er schon in frühester Kindheit Schuhcreme und Schnürsenkel zu verkaufen. Mit 15 Jahren war seine Ausbildung beendet und George wurde in den ersten Weltkrieg befohlen. Stationiert war er in London, bevor er für eine Militärstiefel-Firma in Calais arbeitete.

Nach dem Krieg wechselte er zu Tuczec, einer der begehrtesten Schuhmacher in Londons Clifford Street im poschen Mayfair. Für 38 Jahre arbeitete der Schuhmacher hier, bevor Cleverley 1958 sein eigenes Unternehmen gründete: G. J. Cleverley of Cork Street, Mayfair, London.

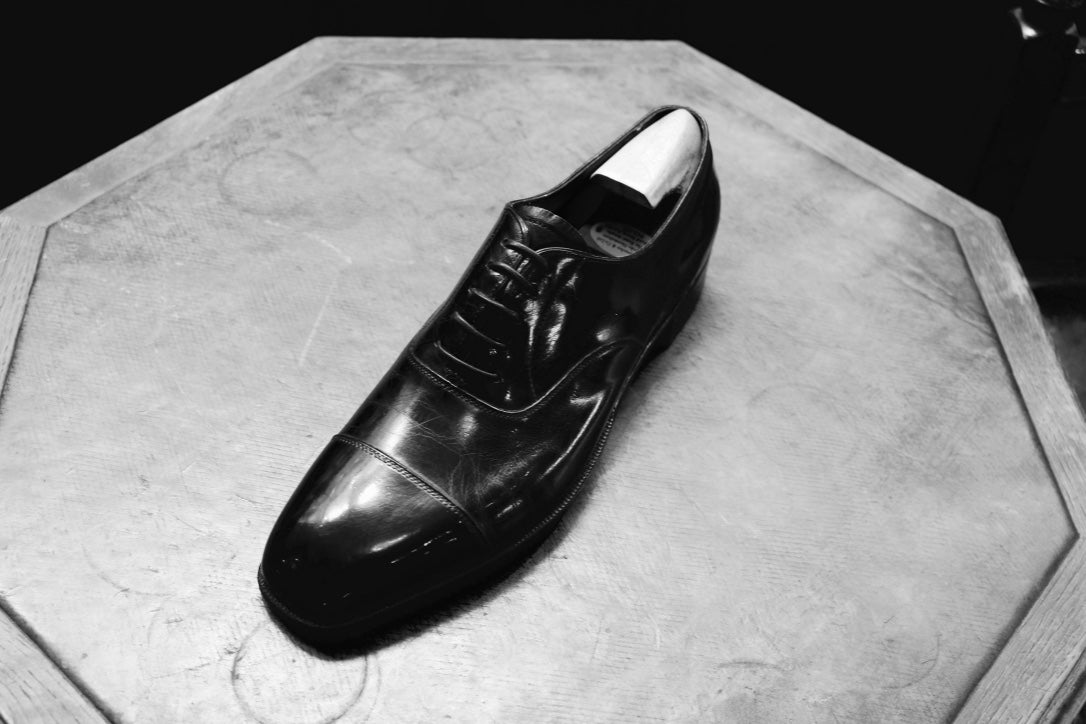

Der Name war schnell in aller Munde und so kam es, dass er bald schon die berühmtesten Herrschaften Londons am Fuß bekleidete. Die Cleverley-Form war bekannt: Eine elegante, schmal geschnitte, gemeißelte Schuhform war Ausdruck seiner außergewöhnlichen Handwerksfähigkeiten.

George starb in 1991 im Alter von 93 Jahren... und er arbeitete noch am letzten Tag seines Daseins.

Wie entsteht ein Maßschuh?

Um zu verstehen warum ein Maßschuh den aus Sicht von Otto Normalverbraucher exorbitanten Preis rechtfertigt, muss man einen Blick auf den Entstehungsprozess werfen. Die Herren von Cleverley waren so freundlich, mich am Werden eines Maßschuhs Schritt für Schritt Teil haben zu lassen:

Maßnehmen

Zunächst werden nach einem ausführlichen Beratungsgespräch Fußabdrücke genommen und die Füße genau vermessen.

Leistenbau

Entsprechend dieser Abdrücke und Vermessungen werden Holzleisten individuell gefertigt.

Modellgestaltung

Auf den Leisten wird Papier gelegt und der Stil des Schuhs aufgezeichnet. Beispielsweise werden bei einem klassischen Oxford die Kappe, die Anzahl der Ösen, die gewünschten Nähte usw. auf dem Papier angedeutet.

Schnittentwicklung

Danach wird der Schnitt abgenommen: Das heißt die zurechtgeschnittenen Papierstücke werden von der Leiste ab- und auf das vom Kunden gewünschte Leder gelegt. Danach werden die Schablonen abgezeichnet und die Stücke ausgeschnitten. Am Ende werden die individuellen Schablonen des Kundens natürlich nicht weggeworfen. Der Grund: Falls der Kunde nochmals genau den gleichen Schuh nachfragt, können hier aufwendige Arbeitsschritte gespart und der Kunde schneller mit einem neuen Paar beglückt werden. Aus diesem Grund ist das zweite Paar immer günstiger als das erste.

Schäftebau

Beim Schäftebau werden Futterleder und Oberleder separat gesteppt und dann miteinander zum Oberschuh vernäht.

Rangieren

Beim Rangieren werden Lederkappen, Brandsohlen und andere Innenteile zur Verarbeitung vorbereitet.

Zwicken

Im Autobau nennt man die Fusion der Karosserie mit dem Motor die Hochzeit. Ein ähnlicher Schritt findet nun hier statt: Der Schaft wird mit den eingearbeiteten Kappen auf den Leisten gezogen und mit Nägeln verbunden.

Rahmennähen

Nun wird der Lederrahmen in Handarbeit mit Schaft und Brandsohle vernäht: eine Knochenarbeit.

Beschneiden

Mit einem Messer wird der Rahmen in Form geschnitzt und die Sohlenform bestimmt.

Gelenkstück und Ausballung

Um den Schuh zu stabilisieren, werden Gelenkfedern und ein Gelenkstück eingebaut. Im vorderen Bereich wird außerdem eine Ausballung aus Kork eingearbeitet und plan geschliffen.

Ledersohlen aufbringen

Nun werden die Ledersohlen aufgebracht und zurecht geschnitten.

Doppeln

Jetzt wird die aufgebrachte Ledersohle mit dem Schuh vernäht: dafür wird ein frisch gedrehter Pechfaden verwendet.

Absatzbau

Kurz vorm Ende wird der Absatz Lederschicht für Lederschicht aufgebaut und so abgeschliffen, dass der Kunde perfekt steht.

Finish

Die Sohle und der Absatz werden abschließend gefärbt, gewachst und mit einem heißen Eisen poliert.

Ausleisten

Zu guter Letzt wird die Leiste aus dem Schuh gezogen und das Exemplar ein letztes Mal poliert. Der Kunde darf das Meisterwerk sein Eigen nennen.

Ich habe mir die Arbeit sehr lange angeschaut und wusste dann, warum die Schuhe das kosten, was sie kosten... sicher ist: nicht zu viel!

Zusatzinformationen

Erstens, ich war baff als ich die Leisten im Raum in der Royal Arcade hängen sah. Ich kam mir vor wie in L. A. auf dem Walk of Fame: Die Leisten aller Kunden werden dort aufbewahrt und neben den Normalos reichen die Namen von Hollywood-Stars über Rock-Legenden hin bis zu Modedesignern. Zweitens, George Cleverley sagte einmal: Wir brauchen keine Werbung. Wenn der Kunde einen qualitativ hochwertigen Schuh haben möchte, wird er mich finden. MM